Hệ thống khí nén là một trong những yếu tố quan trọng của nhà máy sản xuất công nghiệp. Tuy nhiên, trong quá trình sử dụng, việc bảo trì hệ thống khí nén thường gặp nhiều khó khăn và sự cố, ảnh hưởng trực tiếp đến hiệu suất và chi phí vận hành. Dưới đây là những vấn đề phổ biến nhất và giải pháp khắc phục từ các chuyên gia.

Lợi ích khi thực hiện bảo trì hệ thống khí nén đúng cách

- Tăng tuổi thọ thiết bị: Việc bảo trì định kỳ giúp giảm hao mòn cơ khí, ngăn ngừa hỏng hóc nghiêm trọng và giảm nguy cơ phải thay thế thiết bị sớm, từ đó kéo dài tuổi thọ của toàn bộ hệ thống.

- Tiết kiệm chi phí vận hành: Bảo trì thường xuyên giúp giảm thất thoát khí nén, tối ưu hiệu suất máy nén, giảm bớt điện năng tiêu thụ và giảm chi phí sửa chữa đột xuất.

- Duy trì chất lượng sản phẩm: Hệ thống khí nén được bảo trì tốt luôn cung cấp khí sạch và ổn định, đảm bảo các quá trình sản xuất đạt chất lượng đồng đều, đặc biệt quan trọng trong các ngành dược phẩm, thực phẩm và điện tử.

- Nâng cao an toàn lao động: Kiểm tra định kỳ và bảo dưỡng các bình chứa, van áp suất và đường ống giúp phòng ngừa các rủi ro như nổ bình chứa, cháy dầu hoặc sự cố liên quan đến áp suất, từ đó bảo vệ người lao động.

- Đáp ứng tiêu chuẩn quốc tế: Hệ thống khí nén được duy trì đúng cách dễ dàng đạt các tiêu chuẩn quốc tế như ISO 8573, giúp doanh nghiệp đảm bảo tuân thủ quy định kỹ thuật và nâng cao uy tín trong sản xuất.

Những vấn đề thường gặp trong hệ thống khí nén

1. Rò rỉ khí

Vấn đề phổ biến và nghiêm trọng nhất trong bảo trì hệ thống khí nén chính là rò rỉ khí. Trên thực tế, nhiều nhà máy chỉ bắt đầu tiến hành khảo sát rò rỉ khi phải bổ sung thêm nguồn khí nén để duy trì hoạt động, thay vì kiểm tra định kỳ, một số khác thì chỉ khảo sát vài năm một lần. Sau mỗi đợt khảo sát, hầu hết các nhà máy chỉ sửa các điểm rò lớn, dẫn đến số lượng rò rỉ tăng dần theo thời gian.

Chính vì vậy, các chuyên gia khuyến nghị nên phân công một nhân viên chuyên trách xử lý các điểm rò nhỏ ngay trong quá trình khảo sát, thay vì chờ đến kỳ bảo dưỡng tổng thể. Tuy nhiên, nhiều vị trí rò rỉ chỉ có thể khắc phục khi nhà máy dừng hoạt động hoàn toàn hoặc phải tiến hành xả toàn bộ áp suất trong đường ống. Đây lại là những công việc thường bị xếp mức ưu tiên thấp trong kế hoạch dừng máy, nên việc xử lý thường bị chậm trễ.

Một số nhà máy đã bố trí nhân viên toàn thời gian để chuyên trách việc khảo sát và sửa rò rỉ khí. Dù vậy, khi thực hiện các đợt khảo sát bổ sung kỹ lưỡng, kết quả vẫn cho thấy còn tồn tại số lượng lớn điểm rò chưa được xử lý. Điều này dẫn đến kết luận rằng: phần lớn rò rỉ khí nén chỉ có thể được khắc phục triệt để trong giai đoạn dừng máy, nhưng nguồn nhân lực dành cho việc này thường không đủ, khiến hiệu quả bảo trì chưa đạt như mong muốn.

2. Sử dụng khí nén sai mục đích

Qua quá trình khảo sát nhiều hệ thống khí nén công nghiệp, các chuyên gia nhận thấy một trong những vấn đề phổ biến nhất bên cạnh rò rỉ chính là việc sử dụng khí nén sai mục đích. Nguyên nhân chủ yếu xuất phát từ sự thiếu hiểu biết về chi phí thực sự của khí nén, cũng như tác động của khí nén đến chi phí sản xuất.

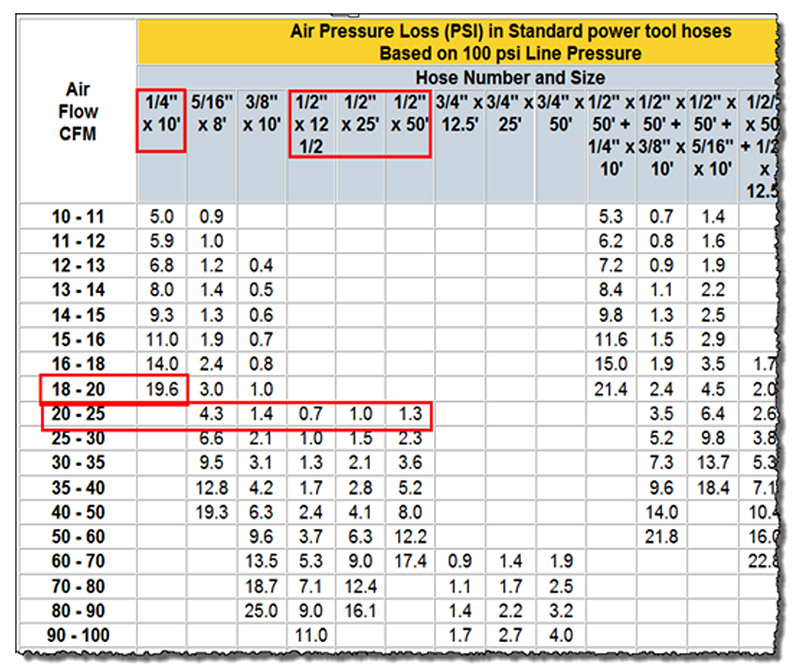

Một ví dụ điển hình là dùng khí nén để thổi bụi hoặc làm sạch sản phẩm bằng ống mở trực tiếp. Đây là phương pháp vô cùng lãng phí, bởi một ống có đường kính ¼ inch ở áp suất 100 có thể tiêu thụ từ 30–40 cfm tùy chiều dài và kiểu kết nối. Với mức tiêu thụ 30 cfm, hệ thống phải dùng khoảng 8 kW điện, dẫn đến chi phí vận hành hơn 10.000 USD mỗi năm nếu chạy liên tục 24/7 (tính theo giá điện 0,15 USD/kWh).

Giải pháp hiệu quả hơn là sử dụng máy thổi khí (blower) kết hợp dao khí nén (air knife) hoặc vòi phun khí được thiết kế chuyên dụng. Các phương pháp này có thể giảm lãng phí khí nén ít nhất 2/3 và đồng thời cắt giảm đáng kể chi phí vận hành.

Ngoài ra, còn nhiều ứng dụng khác gây lãng phí như: sục khí, làm sạch, làm mát cá nhân, tạo rung động, làm mát tủ điện… Do đó, tất cả các ứng dụng này cần được rà soát và thay thế bằng các giải pháp tiết kiệm hơn, vốn không chỉ giảm chi phí mà còn mang lại hiệu quả cao hơn.

3. Lãng phí năng lượng do vận hành tải một phần

Một trong những vấn đề thường gặp trong các hệ thống khí nén là tình trạng lãng phí năng lượng khi vận hành part load (tải một phần). Nguyên nhân phổ biến đến từ việc có quá nhiều máy nén vẫn được duy trì chạy song song. Điều này thường xuất phát từ hệ thống điều khiển kém hiệu quả hoặc từ sự thiếu hiểu biết về cách vận hành, cài đặt máy nén khí. Ngoài ra, việc bảo trì không đầy đủ hoặc lo ngại nguy cơ máy nén dừng đột ngột mà không có kế hoạch dự phòng để khởi động máy khác kịp thời cũng góp phần khiến tình trạng này kéo dài.

Trong nhiều trường hợp, gốc rễ của vấn đề lại liên quan trực tiếp đến dung tích bình chứa khí nén. Nhiều hệ thống hoặc hoàn toàn không có bình chứa, hoặc dung tích quá nhỏ so với nhu cầu. Có những trường hợp nhà máy duy trì vận hành thêm một máy nén bổ sung công suất 300 hp chỉ để đối phó với sự dao động nhu cầu, bởi hệ thống không có đủ dung tích bình chứa. Việc thiếu không gian lưu trữ khí nén dẫn đến dao động áp suất, khiến máy nén bổ sung luôn phải hoạt động liên tục.

Sau khi vấn đề được phân tích đúng bản chất, giải pháp đã được đưa ra: bổ sung thêm bình chứa, đồng thời điều chỉnh lại hệ thống điều khiển. Nhờ đó, máy nén có thể tự động ngừng hoạt động khi không cần thiết và chỉ khởi động trở lại khi thật sự có nhu cầu. Giúp loại bỏ tình trạng lãng phí năng lượng và cải thiện hiệu quả vận hành.

4. Ảnh hưởng của đường ống khí nén có kích thước không phù hợp

Một trong những vấn đề phổ biến trong hệ thống khí nén là việc sử dụng đường ống có kích thước nhỏ hơn yêu cầu thực tế. Đây là tình trạng khó phát hiện vì nếu đường ống quá nhỏ thì thường được nhận biết và thay thế ngay, nhưng những đoạn chỉ thiếu một chút kích thước lại có thể tồn tại trong hệ thống suốt hàng chục năm mà không bị để ý. Chỉ đến khi tải thay đổi, các bất cập mới dần xuất hiện.

Công suất dẫn khí và độ sụt áp của đường ống phụ thuộc vào bình phương bán kính. Do đó, một thay đổi nhỏ trong đường kính cũng tạo ra sự khác biệt rất lớn về hiệu suất, cả theo chiều hướng tích cực lẫn tiêu cực. Ví dụ: việc sử dụng ống có đường kính 1 inch thay cho 1¼ inch có thể làm tăng thêm khoảng 10 psi sụt áp, khi lưu lượng là 100 cfm ở áp suất 100 psig cho một đoạn ống thẳng dài 500 feet.

Giải pháp khắc phục

Giải pháp hiệu quả và bền vững hơn là xử lý triệt để các điểm rò rỉ hoặc chọn đúng kích thước ống cho từng ứng dụng. Để xác định chính xác vị trí và thời điểm xảy ra sụt áp quá mức, có thể sử dụng dịch vụ đo đạc chuyên dụng: lắp tạm thời nhiều cảm biến áp suất kết hợp với bộ ghi dữ liệu. Cách làm này giúp phát hiện khu vực gặp vấn đề và đưa ra phương án khắc phục chính xác, thay vì chỉ điều chỉnh áp suất chung của toàn hệ thống.

5. Xả tải kém hiệu quả

Phần lớn các máy nén khí trục vít thường xả tải (unload) ở mức dòng điện khá cao và thời gian duy trì trạng thái xả tải không kéo dài. Nguyên nhân chính đến từ việc hệ thống thiếu bình chứa khí nén và đôi khi do kích thước đường ống không phù hợp, gây ra chênh lệch áp suất quá lớn. Trong thực tế, có nhiều trường hợp máy nén xuất hiện tình trạng dòng điện dao động mạnh với chu kỳ xả tải rất ngắn, làm giảm tính ổn định của hệ thống.

Khi hệ thống có nhiều hơn một máy nén cùng hoạt động, tình trạng chia tải thường diễn ra không hiệu quả. Các máy nén liên tục tăng giảm tải gần như đồng thời, dẫn đến việc tiêu thụ điện năng cao nhưng hiệu suất tổng thể lại kém. Đáng chú ý, sự bất hợp lý này vẫn tiếp tục xảy ra ngay cả khi nhà máy không vận hành sản xuất vào cuối tuần, gây ra tổn thất năng lượng không cần thiết.

Một vấn đề phổ biến khác là nhiều máy nén khí đã được trang bị biến tần VFD (Variable Frequency Drive), nhưng do thiếu bình chứa khí nén và những hạn chế trong hệ thống điều khiển, tính năng điều chỉnh tốc độ linh hoạt của VFD không được phát huy đúng mức. Trong hầu hết trường hợp, lượng điện năng tiêu thụ gần như không giảm đáng kể, ngay cả khi máy đang trong trạng thái xả tải. Điều này đồng nghĩa với việc chi phí năng lượng vẫn duy trì ở mức cao, làm giảm hiệu quả vận hành và gây ra lãng phí lớn cho doanh nghiệp.

6. Thiếu kiến thức vận hành

Những vấn đề thường gặp trong hệ thống khí nén đều bắt nguồn từ sự thiếu hiểu biết về cách thức vận hành và chi phí thực sự của khí nén. Khi không nắm rõ giá trị cũng như các yếu tố ảnh hưởng đến hiệu quả, nhiều nhà máy vô tình đưa ra những quyết định sai lầm, dẫn đến lãng phí một nguồn năng lượng vốn rất tốn kém để sản xuất.

Giải pháp quan trọng để khắc phục tình trạng này là tổ chức các khóa đào tạo định kỳ về hệ thống khí nén, dành cho cả nhân viên vận hành máy nén và người trực tiếp sử dụng khí nén. Những chương trình đào tạo như vậy không chỉ giúp sửa chữa các thói quen xấu, mà còn nâng cao nhận thức, từ đó kiểm soát hệ thống tốt hơn và tránh được các quyết định gây lãng phí.

Ví dụ như các khóa học cung cấp kiến thức về các thành phần chính của hệ thống khí nén, các khu vực gây lãng phí phổ biến, và đặc biệt nhấn mạnh giá trị của việc đo lường để thiết lập dữ liệu cơ sở. Khi nắm được thông tin này, nhân viên và nhà quản lý có thể áp dụng ngay các biện pháp cải thiện hiệu quả với chi phí thấp hoặc gần như không tốn kém. Trên thực tế, nhiều doanh nghiệp đã có thể giảm từ 10–30% chi phí vận hành hệ thống, đồng thời nâng cao độ ổn định và độ tin cậy trong quá trình sản xuất, chỉ nhờ vào việc trang bị kiến thức đúng đắn cho đội ngũ vận hành.

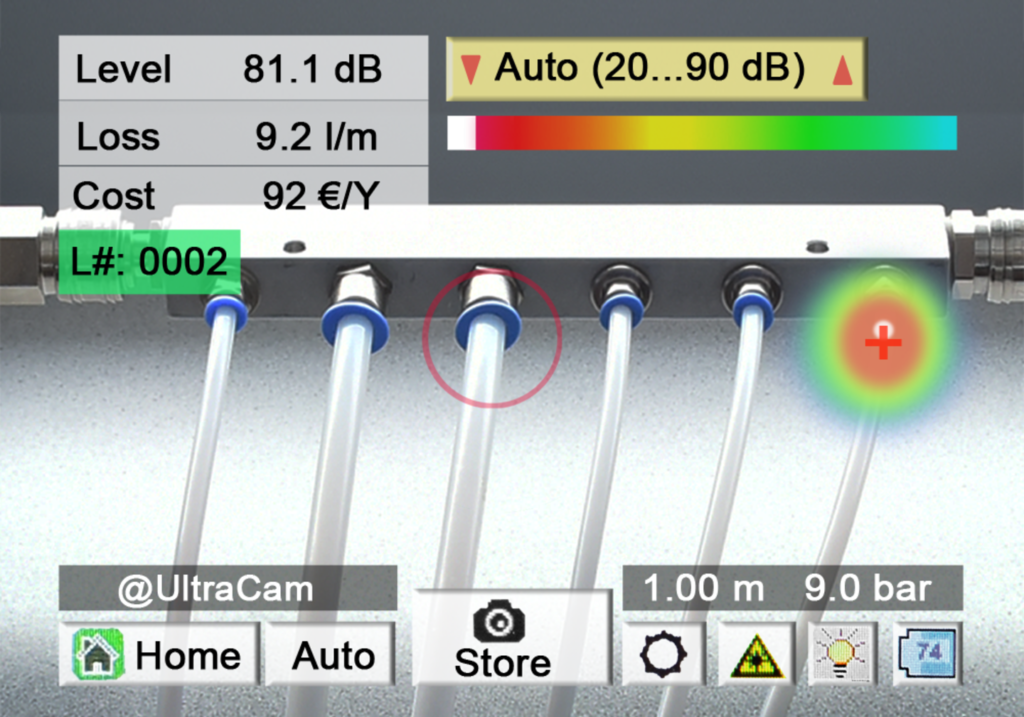

Máy đo rò rỉ UltraCam LD 500/510

Trong quá trình bảo trì hệ thống khí nén, việc phát hiện rò rỉ nhanh và chính xác là yếu tố then chốt để giảm thiểu tổn thất năng lượng và chi phí vận hành. Thiết bị UltraCam LD 500/510 từ thương CS Instruments chính là một giải pháp thông minh.

Tính năng nổi bật của UltraCam LD 500/510

- Phát hiện rò rỉ khí nén với độ chính xác cao nhờ công nghệ siêu âm tiên tiến. Giúp giảm thất thoát năng lượng đáng kể.

- Trang bị camera tích hợp, cho phép ghi hình và định vị chính xác vị trí rò rỉ ngay cả trong môi trường nhiều tiếng ồn.

- Hệ thống đo lường và tính toán chi phí rò rỉ trực tiếp trên thiết bị, hỗ trợ doanh nghiệp đánh giá mức độ tổn thất và ưu tiên khắc phục.

- Giao diện màn hình cảm ứng trực quan, dễ thao tác, phù hợp cả với kỹ thuật viên mới.

- Thiết kế nhỏ gọn, bền bỉ, đáp ứng yêu cầu sử dụng trong nhiều môi trường công nghiệp khác nhau.

👉 Xem thêm: Thiết bị phát hiện rò rỉ khí nén

Việt Nam FIL – Giải pháp toàn diện cho bảo trì hệ thống khí nén

Trong quá trình vận hành, bảo trì hệ thống khí nén đóng vai trò quyết định đến hiệu suất và chi phí năng lượng. UltraCam LD 500/510 từ CS Instruments mang đến giải pháp phát hiện rò rỉ nhanh chóng, chính xác và thân thiện với người dùng, giúp doanh nghiệp chủ động kiểm soát tổn thất khí nén.

Việt Nam FIL – đối tác chính thức của CS Instruments tại Việt Nam, không chỉ cung cấp thiết bị chính hãng mà còn hỗ trợ dịch vụ kỹ thuật chuyên sâu. Đảm bảo hệ thống của bạn luôn hoạt động ổn định và tiết kiệm. Với kinh nghiệm thực tiễn và đội ngũ kỹ sư chuyên nghiệp, chúng tôi cam kết đồng hành cùng doanh nghiệp trong việc giảm thiểu chi phí vận hành, nâng cao độ tin cậy và tối ưu hiệu suất toàn hệ thống.

📞 Hãy liên hệ ngay với Việt Nam FIL qua Hotline: 09 7117 5789 để được tư vấn chi tiết, trải nghiệm giải pháp tiên tiến và dịch vụ chất lượng cho hệ thống khí nén của bạn.