Nếu bạn là nhà sản xuất thực phẩm hoặc đồ uống, việc tuân thủ Đạo luật Hiện đại hóa An toàn Thực phẩm (FSMA) cùng các tiêu chuẩn HACCP (hệ thống phân tích mối nguy và kiểm soát điểm tới hạn) hay HARPC (Phân tích mối nguy và kiểm soát phòng ngừa dựa trên rủi ro) là yêu cầu bắt buộc. Trong quá trình đáp ứng quy định hoặc nâng cấp cơ sở sản xuất, đây chính là thời điểm lý tưởng để xem xét lại hệ thống lọc. Việc áp dụng đúng nguyên lý lọc trong chế biến thực phẩm và đồ uống không chỉ đảm bảo an toàn vệ sinh, mà còn góp phần nâng cao chất lượng và độ tin cậy của sản phẩm.

Bước đầu tiên khi áp dụng nguyên lý lọc

Khi đánh giá toàn bộ quy trình và cơ sở sản xuất, có hai khu vực chính cần đặc biệt quan tâm đến việc lọc:

- Nơi các chất gây ô nhiễm lần đầu tiên được tạo ra hoặc xâm nhập vào hệ thống.

- Nơi quy trình sản xuất có khả năng tiếp xúc với rủi ro ô nhiễm.

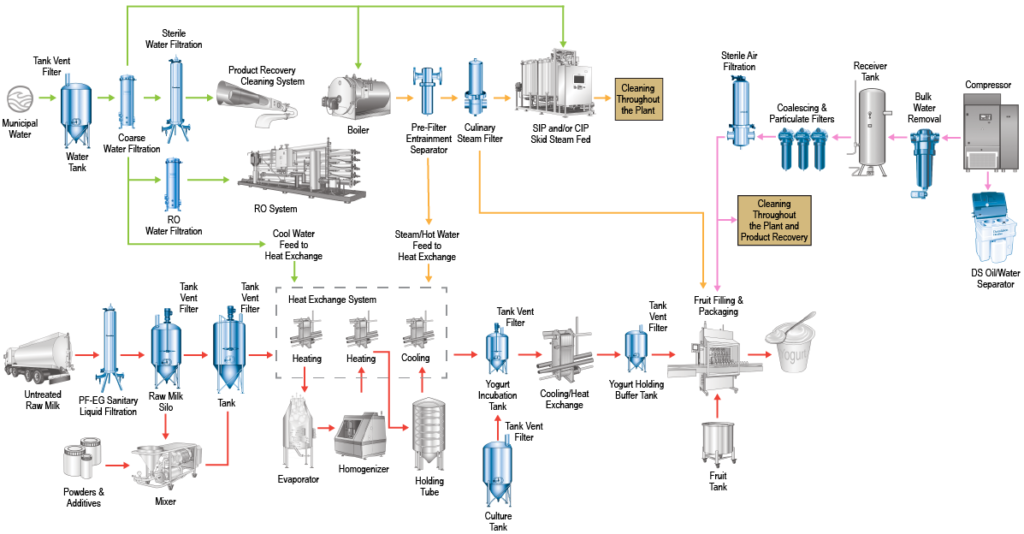

Bước đầu tiên là xử lý các hệ thống phụ trợ và những khu vực tạo ra hoặc lưu trữ khối lượng lớn hơi nước, khí nitơ và khí nén. Đây là môi trường dễ xuất hiện dầu, hơi ẩm, mảnh vụn và vi khuẩn. Đặc biệt khi nguồn khí hoặc nước đầu vào không đảm bảo chất lượng.

Giải pháp phù hợp là lên kế hoạch lọc sơ cấp tại các vị trí này. Các lõi lọc kích thước khoảng 10 micron có thể giữ lại hạt lớn và loại bỏ tới 95–98% chất gây ô nhiễm. Đây là mức chấp nhận được cho các ứng dụng công nghiệp như rửa, vệ sinh và tiệt trùng tại chỗ (CIP/SIP). Lọc sơ cấp ngay từ đầu giúp bảo vệ các bộ lọc tinh đắt tiền hơn trên dây chuyền, đồng thời giảm chi phí thay thế và hạn chế tối đa thời gian ngừng máy.

Trong những trường hợp đặc thù, như khi sử dụng nước giếng hoặc nước sông có nhiều tạp chất và cặn bẩn, có thể cần chuỗi lọc sơ cấp 50-, 20- và 10- micron. Tương tự, với không khí bị ô nhiễm, có thể cần nhiều hơn một lõi lọc khí nén sơ cấp, đặc biệt khi không khí được sử dụng trực tiếp trong các ứng dụng tiếp xúc với thực phẩm.

nguyên lý lọc trong chế biến thực phẩm và đồ uống

Không phải mọi loại ô nhiễm đều có thể loại bỏ ngay từ nguồn. Do đó, bước tiếp theo trong quy trình đảm bảo chất lượng là xác định các điểm kiểm soát tới hạn (Critical Control Points – CCP) trên dây chuyền sản xuất. Đây là những vị trí có nguy cơ phát sinh ô nhiễm mới hoặc xảy ra sự cố nghiêm trọng khó khắc phục. Ở những điểm này, doanh nghiệp cần sử dụng lõi lọc tiệt trùng tại điểm sử dụng (point-of-use, sterile-grade), thường có kích thước 0,2 micron hoặc nhỏ hơn, để ngăn ngừa rủi ro. Một số điểm kiểm soát tới hạn bao gồm:

Bồn trộn và bồn chứa

Đây là nơi vi khuẩn không mong muốn có thể phát triển nhanh chóng tại những vị trí này, đồng thời oxy cũng có khả năng làm hỏng một số loại sản phẩm. Thông thường, khí nitơ trơ được sử dụng để đệm bồn trước khi bổ sung nguyên liệu. Tuy nhiên, cần đảm bảo rằng khí nitơ đã được lọc qua lõi lọc tiệt trùng nhằm loại bỏ các tạp chất có thể xuất phát từ bồn chứa, máy nén hoặc hệ thống ống dẫn.

Các bước trung gian và nguyên liệu

Mỗi lần bổ sung một nguyên liệu hay thực hiện thêm một bước mới trong quy trình sản xuất, nguy cơ ô nhiễm lại gia tăng. Các phụ gia như hương liệu, gia vị, chất bảo quản hay chất nhũ hóa đều có thể là nguồn xâm nhập tạp chất. Trong sản xuất nước giải khát có gas, khí CO₂ dùng cho quá trình cacbonat hóa cũng là một ví dụ điển hình. Vì vậy, cần cân nhắc lắp đặt bộ lọc cho từng nguyên liệu mới, cũng như cho các quy trình liên quan đến khí, hơi nước hoặc khí nén bổ sung.

Quy trình và khâu đóng gói cuối cùng

Đây là giai đoạn cần có lớp bảo vệ cuối cùng để loại bỏ hoàn toàn các nguy cơ còn sót lại. Ví dụ, trong sản xuất nước đóng chai, việc sử dụng màng lọc cuối là bước bắt buộc để đảm bảo an toàn sản phẩm. Bao bì cũng tiềm ẩn nhiều rủi ro ô nhiễm, bởi trong quá trình vận chuyển hoặc lưu kho, các lớp bọc hay miếng dán kín tiếp xúc trực tiếp với thực phẩm, đồ uống có thể bám vi sinh vật. Để xử lý, cần áp dụng hơi nước ẩm đạt chuẩn thực phẩm nhằm tiệt trùng trước khi đóng gói.

Sau khi xác định đúng vị trí lắp đặt lõi lọc, doanh nghiệp cũng cần đánh giá chất lượng thiết bị và lựa chọn lõi lọc. Các bộ phận xuống cấp như máy nén khí thường gây rò rỉ dầu, hoặc hệ thống ống dẫn, vỏ bọc có thể bong tróc và giữ lại tạp chất phân hủy. Đây là yếu tố quan trọng ảnh hưởng trực tiếp đến hiệu quả của lõi lọc tiệt trùng và toàn bộ quy trình sản xuất.

Lựa chọn lõi lọc đúng chuẩn và tránh những nhầm lẫn thường gặp

Hệ thống thép không gỉ là tiêu chuẩn cơ bản để đảm bảo an toàn vệ sinh. Tuy nhiên, nếu các linh kiện không được chứng nhận 3-A, chúng vẫn tiềm ẩn nhiều rủi ro, chẳng hạn như

- Mối hàn kém chất lượng tạo bề mặt gồ ghề

- Bề mặt xử lý bead-blast thay vì đánh bóng điện hóa (electro-polished)

- Các mối nối ống bằng mặt bích hoặc ren NPT thay vì sử dụng kết nối vệ sinh như kẹp Tri-Clamp®.

Vì vậy, cần phân biệt rõ giữa “tuân thủ 3-A” và “được chứng nhận 3-A”, bởi chỉ có thiết bị được chứng nhận mới được xác minh độc lập về thiết kế vệ sinh, hạn chế tối đa điểm tích tụ vi khuẩn.

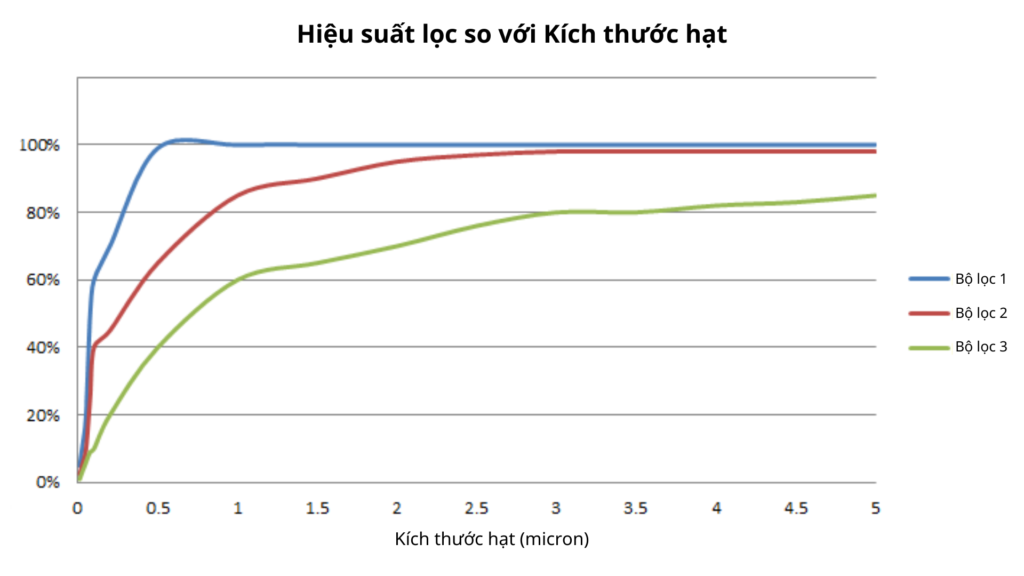

Một yếu tố khác thường gây nhầm lẫn là chỉ số lọc. Kích thước micron chỉ thể hiện cỡ hạt mà lõi lọc có thể giữ lại, trong khi hiệu suất mới cho biết tỷ lệ phần trăm các hạt trong kích thước đó thực sự bị chặn lại. Do đó, bạn cần xem xét cả hai yếu tố này để chọn đúng lõi lọc.

Ví dụ, một lõi lọc 1 micron có thể chỉ đạt hiệu suất 85%, trong khi một lõi lọc 10 micron lại đạt hiệu suất 5-log (99,999%), vốn quá tinh để dùng cho giai đoạn lọc sơ cấp.

Ngoài ra, cần lưu ý sự khác biệt giữa vật liệu lọc “tuyệt đối” và “danh định”. Lõi lọc tuyệt đối thường đạt hiệu suất trên 99,98%, trong khi lõi lọc danh định chỉ nằm trong khoảng 60–98% ở cùng kích thước micron. Hiểu đúng sự khác biệt này giúp bạn đưa ra lựa chọn an toàn và hiệu quả hơn cho hệ thống sản xuất.

Các yếu tố quyết định hiệu quả và chi phí sử dụng lõi lọc

Sau khi đã cân nhắc chỉ số lọc và chứng nhận chất lượng, bước tiếp theo là đánh giá các yếu tố khác để lựa chọn lõi lọc phù hợp. Những yếu tố quan trọng bao gồm:

- Khả năng giữ bụi sâu (depth-loading capacity/retention)

- Số chu kỳ tiệt trùng an toàn: mỗi loại lõi lọc có giới hạn số lần tiệt trùng mà vẫn đảm bảo hiệu suất.

- Tuổi thọ của lõi lọc: được xác định dựa trên tần suất cần thay thế trong quá trình vận hành.

- Lưu lượng dòng chảy: ảnh hưởng trực tiếp đến chi phí năng lượng của toàn hệ thống.

Tất cả các yếu tố trên đều tác động đến tổng chi phí sở hữu. Ví dụ, một lõi lọc dạng nếp gấp thường có giá ban đầu cao hơn, nhưng nhờ tuổi thọ dài và khả năng giữ bụi vượt trội, nó có thể giúp tiết kiệm chi phí đáng kể so với lõi lọc sợi thổi nóng chảy (melt-blown filter) thông thường.

Để đạt được hiệu quả tối ưu, cần có sự kết hợp đúng đắn giữa hiệu suất, kích thước micron và vị trí lắp đặt thích hợp của lõi lọc. Mỗi quy trình sản xuất đều có đặc thù riêng, nhưng một bản đồ thiết kế lọc được chuẩn bị sẵn sẽ là nền tảng quan trọng để đảm bảo an toàn và tiết kiệm chi phí lâu dài.

Lõi lọc LifeTec™ PES-WN – Giải pháp tối ưu cho ngành thực phẩm và đồ uống

Để đáp ứng yêu cầu khắt khe về an toàn thực phẩm và đồ uống, Donaldson mang đến dòng lõi lọc PES-WN – giải pháp lọc chất lỏng chất lượng cao. Được thiết kế với màng lọc polyethersulfone ưa , sản phẩm này cung cấp hiệu suất loại bỏ vi sinh vật vượt trội, đảm bảo sự tinh khiết trong toàn bộ quy trình sản xuất.

Lõi lọc PES-WN có kích thước lỗ rỗng giảm dần về phía trung tâm của vật liệu, tạo ra cấu trúc có độ xốp cao. Thiết kế bền bỉ này duy trì độ xốp ổn định và khả năng giữ tạp chất trong suốt vòng đời sử dụng mà không bị bong tróc hay giải phóng chất bẩn.

Tính năng nổi bật của lõi lọc PES-WN

- Hiệu suất lọc tiệt trùng cao: Màng lọc đạt giá trị giảm log (LRV) 7 với các kích thước 0,2 – 0,45 – 0,6 micron, đảm bảo loại bỏ vi sinh hiệu quả.

- Lưu lượng dòng chảy tối ưu: Thiết kế giúp duy trì tốc độ dòng cao mà không làm giảm hiệu quả lọc.

- Cấu trúc polypropylene bền chắc: Vật liệu cao cấp giúp chống biến dạng, nâng cao độ tin cậy khi vận hành.

- Hấp phụ protein cực thấp: Giữ ổn định thành phần dung dịch, phù hợp cho các ứng dụng yêu cầu độ tinh khiết cao.

- Độ bền nhiệt vượt trội: Luôn duy trì đặc tính ưa nước (hydrophilic) và hoạt động ổn định ngay cả trong điều kiện nhiệt độ cao.