Máy sấy khí nén hấp thụ giúp duy trì độ khô và tiết kiệm năng lượng cho hệ thống khí nén. Tuy nhiên, nếu kiểm soát sai cách — đặc biệt khi dùng bộ điều khiển điểm sương — có thể gây ra nhiều rủi ro vận hành. Bài viết phân tích nguyên nhân, case thực tế và giải pháp kỹ thuật tối ưu từ FIL Việt Nam.

Trong hầu hết các hệ thống khí nén công nghiệp, máy sấy khí nén hấp thụ (desiccant dryer) đóng vai trò cực kỳ quan trọng, đảm bảo khí nén luôn đạt độ khô tiêu chuẩn để bảo vệ thiết bị và quy trình sản xuất.

Ngày nay, nhiều nhà máy trang bị bộ điều khiển phụ thuộc điểm sương (DDS – Dew Point Dependent Switching) nhằm tiết kiệm năng lượng bằng cách chỉ tái sinh tháp sấy khi cần thiết. Tuy nhiên, việc quá tin tưởng vào cảm biến điểm sương mà không có quy trình kiểm tra, bảo trì phù hợp có thể dẫn đến hậu quả nghiêm trọng — từ sụt giảm hiệu suất cho tới hỏng hóc toàn hệ thống.

Bài viết này sẽ phân tích sâu về cơ chế hoạt động, những rủi ro thực tế, và các giải pháp kỹ thuật cần thiết để đảm bảo máy sấy khí nén hấp thụ hoạt động chính xác, ổn định và hiệu quả.

Cơ chế hoạt động của máy sấy khí nén hấp thụ và vai trò của điểm sương

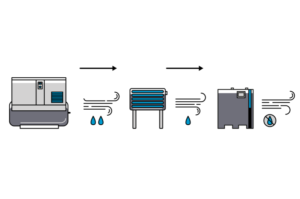

Máy sấy khí nén hấp thụ hoạt động theo nguyên lý hấp phụ ẩm bằng vật liệu desiccant (như alumina hoặc silica gel). Thông thường, hệ thống có hai tháp sấy luân phiên:

- Một tháp làm việc để hút ẩm,

- Tháp còn lại được tái sinh bằng khí khô hoặc bằng nhiệt.

Ở loại máy có điều khiển phụ thuộc điểm sương (DDS), quá trình tái sinh chỉ diễn ra khi cảm biến đo được điểm sương vượt quá ngưỡng cài đặt. Cách điều khiển này có thể giúp tiết kiệm đến 40–50% lượng khí tái tạo, giảm đáng kể chi phí vận hành.

Tuy nhiên, hiệu quả của DDS phụ thuộc hoàn toàn vào độ chính xác và độ tin cậy của cảm biến điểm sương. Khi cảm biến bị sai lệch, bẩn hoặc hỏng, hệ thống sẽ mất khả năng điều khiển chính xác, gây ra nhiều vấn đề nghiêm trọng.

Sai lầm phổ biến và rủi ro khi kiểm soát máy sấy khí nén hấp thụ bằng cảm biến điểm sương

Thực tế cho thấy, nhiều nhà máy gặp sự cố nghiêm trọng chỉ vì bộ điều khiển điểm sương không được giám sát hoặc hiệu chuẩn đúng cách. Dưới đây là bốn case thực tế được ghi nhận từ các ngành công nghiệp khác nhau.

Case 1 – Nhà máy giấy: Cảm biến điểm sương bị ô nhiễm

Một nhà máy sản xuất giấy sử dụng khí nén để điều khiển xi-lanh sấy. Sau vài tháng vận hành, cảm biến điểm sương bị phủ bụi cellulose và hơi ẩm, khiến tín hiệu đo sai lệch. Bộ điều khiển ngừng tái sinh đúng thời điểm, làm độ ẩm trong hệ thống tăng cao, dẫn đến van điều khiển bị kẹt và phải dừng sản xuất gần 6 giờ.

Nguyên nhân kỹ thuật: cảm biến lắp ở vị trí gần ống xả, luồng khí chưa qua lọc tách dầu và bụi.

Giải pháp: di chuyển cảm biến sang đoạn khí ổn định hơn và bổ sung bộ lọc tách ẩm trước đầu dò.

Case 2 – Nhà máy phân bón: Lỗi logic điều khiển DDS

Tại một nhà máy phân bón, hệ thống điều khiển điểm sương DDS gặp sự cố do nhiễu điện từ motor quạt tái sinh. Bộ điều khiển kích hoạt hai chu kỳ tái sinh cùng lúc, khiến áp suất toàn hệ thống giảm nhanh, máy nén khí phải hoạt động quá tải để bù áp.

Hậu quả: năng lượng tiêu thụ tăng 18% trong 2 tuần vận hành thử nghiệm.

Giải pháp: lắp bộ lọc nhiễu EMI cho tín hiệu điều khiển, tách riêng đường cấp nguồn cho DDS và bộ cảm biến.

Case 3 – Nhà máy xi măng: Sai lệch hiệu chuẩn cảm biến

Một nhà máy xi măng ghi nhận điểm sương hiển thị luôn ổn định ở -40°C, nhưng thực tế chỉ đạt -25°C. Kiểm tra phát hiện cảm biến bị trôi hiệu chuẩn do lắp tại khu vực có rung động mạnh từ băng tải clinker, gây lệch tín hiệu điện tử.

Giải pháp: định kỳ hiệu chuẩn cảm biến 6 tháng/lần, gắn bộ giảm chấn cơ học và kiểm tra lại vị trí lắp đặt.

Case 4 – Công trình xây dựng: Sai số do rò rỉ và áp suất ngược

Một hệ thống khí nén di động phục vụ phun sơn công trình bị nhiễm ẩm đột ngột dù máy sấy vẫn hoạt động. Nguyên nhân là đầu dò điểm sương được đặt sau đoạn ống nối có rò rỉ nhỏ, khiến không khí ẩm xâm nhập từ môi trường, làm sai kết quả đo.

Giải pháp: kiểm tra độ kín khí tại các đầu nối, thay mới khớp nối nhanh và sử dụng van một chiều bảo vệ cảm biến.

Cách đảm bảo độ tin cậy trong kiểm soát máy sấy khí nén hấp thụ

Để duy trì hiệu suất ổn định và tránh sai lệch đo, các kỹ sư cần lưu ý:

- Hiệu chuẩn cảm biến định kỳ: tối thiểu 1–2 lần/năm hoặc sau mỗi 5.000 giờ hoạt động.

- Lắp đặt cảm biến ở vị trí có luồng khí ổn định, không gần điểm xả hoặc van giảm áp.

- Giữ luồng khí sạch: sử dụng bộ lọc tách nước, dầu và bụi trước đầu dò điểm sương.

- Giám sát liên tục: dùng thiết bị đo lưu lượng – điểm sương kết hợp để ghi dữ liệu dài hạn.

- Chọn thiết bị có hệ điều khiển và cảm biến chính xác cao, được chứng nhận ISO 8573-1.

Giải pháp kỹ thuật tối ưu từ FIL Việt Nam

FIL Việt Nam hiện cung cấp máy sấy khí nén hấp thụ tái sinh nhiệt Ultra Dryer HRE – một trong những dòng sản phẩm tiên tiến nhất cho các ứng dụng đòi hỏi độ khô khí cao và vận hành ổn định.

Ultradryer HRE nổi bật với:

- Bộ điều khiển thông minh, tự động hiệu chuẩn điểm sương.

- Cảm biến độ nhạy cao, kiểm soát chính xác chu kỳ tái sinh.

- Cơ chế tái sinh nhiệt giúp giảm tới 50% năng lượng khí tái tạo.

- Dải điểm sương đạt đến -40°C, phù hợp cho ngành thực phẩm, dược phẩm và điện tử.

- Thiết kế tối ưu cho vận hành liên tục, dễ bảo trì và tuổi thọ cao.

Xem thêm thông số kỹ thuật của máy tại đây!

Thiết bị này mang lại giải pháp toàn diện cho các nhà máy mong muốn vừa đảm bảo độ khô khí nén, vừa giảm thiểu chi phí năng lượng và bảo trì.

Kết nối giải pháp giám sát và kiểm toán khí nén

Bên cạnh việc lựa chọn máy sấy phù hợp, doanh nghiệp cần giám sát toàn bộ hệ thống khí nén để phát hiện sớm rò rỉ, sai lệch điểm sương hoặc sụt áp.

FIL Việt Nam phối hợp cùng NB Engineering cung cấp dịch vụ kiểm toán khí nén chuyên nghiệp, giúp:

- Đánh giá hiệu suất máy sấy khí nén,

- Phân tích mức tiêu hao năng lượng,

- Và đề xuất giải pháp kỹ thuật để tối ưu chi phí vận hành.

Kết luận

Công nghệ điều khiển phụ thuộc điểm sương (DDS) mang lại lợi ích đáng kể trong tiết kiệm năng lượng, nhưng chỉ hiệu quả khi được giám sát, bảo trì và hiệu chuẩn đúng cách.

Những case thực tế cho thấy: chỉ một sai lệch nhỏ trong cảm biến cũng có thể gây hậu quả lớn đến toàn bộ hệ thống.

Vì vậy, hãy đảm bảo máy sấy khí nén hấp thụ của bạn được trang bị công nghệ đáng tin cậy và được vận hành dưới sự tư vấn kỹ thuật chuyên nghiệp.

FIL Việt Nam luôn đồng hành cùng các nhà máy trong việc lựa chọn, triển khai và tối ưu hóa hệ thống khí nén, giúp doanh nghiệp đạt được hiệu suất cao nhất – chi phí thấp nhất – độ tin cậy dài lâu.

Liên hệ tư vấn cùng FIL Việt Nam

Nếu hệ thống khí nén của bạn đang gặp vấn đề về hiệu suất máy sấy, độ khô khí hoặc kiểm soát điểm sương, hãy để FIL Việt Nam giúp bạn đánh giá và tối ưu toàn bộ quy trình.

Với hơn 10 năm kinh nghiệm trong tư vấn – thiết kế – cung cấp giải pháp khí nén toàn diện, FIL mang đến:

- Các dòng máy sấy khí nén hấp thụ hiệu suất cao, tiết kiệm năng lượng;

- Giải pháp đo lường, giám sát và kiểm toán khí nén giúp doanh nghiệp vận hành ổn định;

- Đội ngũ kỹ sư am hiểu tiêu chuẩn ISO 8573-1 và các yêu cầu khắt khe trong ngành thực phẩm, dược phẩm, điện tử.

FIL Việt Nam – Đối tác tin cậy cho mọi hệ thống khí nén chuyên nghiệp.

📞 Liên hệ ngay 09 7117 5789 để được tư vấn giải pháp phù hợp nhất cho nhà máy của bạn.