Trong các hệ thống khí nén công nghiệp, rò rỉ khí là một trong những nguyên nhân gây lãng phí năng lượng, tăng chi phí vận hành và ảnh hưởng đến hiệu suất hệ thống. Việc phát hiện rò rỉ sớm giúp giảm thiểu thiệt hại và kéo dài tuổi thọ các thiết bị. Trong số các công nghệ được ứng dụng, công nghệ sóng siêu âm (ultrasonic) là một giải pháp phổ biến nhờ khả năng phát hiện các rò rỉ nhỏ mà thường khó nhìn thấy bằng mắt thường.

Sóng Siêu Âm Là Gì?

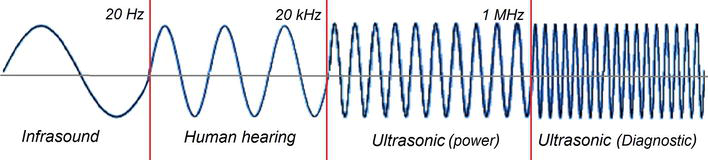

“Sóng siêu âm” (ultrasonic wave) là sóng âm có tần số cao hơn mức mà tai người có thể nghe được, tức là hơn khoảng 20 kHz.

Công nghệ sóng siêu âm được sử dụng rộng rãi trong các ứng dụng kỹ thuật và công nghiệp vì đặc tính không nghe được bằng tai người, khả năng truyền trong chất khí, chất lỏng hoặc chất rắn với tốc độ và cách thức nhất định, và có thể được xử lý để nhận biết sự thay đổi do vật cản, rò rỉ, hoặc khuyết tật.

Nguyên lý hoạt động của sóng siêu âm

Kiểm tra siêu âm hoạt động bằng cách tạo ra và truyền các sóng âm vào vật liệu hoặc cấu trúc cần kiểm tra. Các sóng âm truyền qua vật liệu và sẽ phản xạ hoặc tán xạ khi gặp các điểm gián đoạn hoặc ranh giới bên trong.

Các sóng âm phản xạ hoặc tán xạ này sẽ được thiết bị dò siêu âm thu nhận và phân tích. Thiết bị này chuyển đổi sóng âm thành tín hiệu điện, hiển thị trên màn hình hoặc lưu lại để phân tích thêm. Máy dò còn có thể đo thời gian, tần số, biên độ và hướng của sóng âm, giúp xác định vị trí, kích thước, hình dạng và tính chất của các khuyết tật hoặc điểm bất thường.

Rò Rỉ Khí Nén Và Tác Hại

1. Nguyên nhân gây rò rỉ khí nén

Một số nguyên nhân phổ biến trong các hệ thống khí nén:

- Mối nối, van, khớp nối bị lỏng hoặc hỏng gioăng.

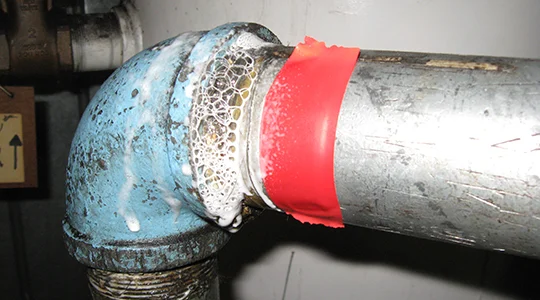

- Ống dẫn bị ăn mòn, nứt vỡ do áp lực hoặc va chạm.

- Bề mặt tiếp xúc không kín do thiết kế hoặc lắp đặt không chuẩn.

- Cơ cấu máy móc mòn theo thời gian dẫn đến khe hở.

2. Ảnh hưởng của rò rỉ khí

- Giảm áp lực hệ thống khí, dẫn đến máy móc hoạt động không ổn định hoặc mất công suất.

- Tăng tiêu thụ năng lượng do máy nén phải làm việc nhiều hơn để bù áp.

- Gây lãng phí khí (vật lý), làm tăng chi phí vận hành.

- Gây ra tiếng ồn, rung động, ảnh hưởng môi trường làm việc.

- Làm giảm độ tin cậy hệ thống, tăng chi phí bảo trì và sửa chữa.

Công Nghệ Sóng Siêu Âm Trong Phát Hiện Rò Rỉ Khí Nén

Vì rò rỉ khí nén thường không thể nhìn thấy bằng mắt thường, nên việc phát hiện chúng đòi hỏi thiết bị chuyên dụng có khả năng “lắng nghe” các tín hiệu âm thanh ở tần số cao. Trong số các phương pháp hiện nay, máy dò rò rỉ bằng sóng siêu âm được xem là giải pháp hiệu quả và chính xác nhất, nhờ khả năng nhận biết các dao động âm tần cao phát ra tại điểm rò.

Thiết bị này thường có thiết kế cầm tay tiện lợi, tích hợp micro định hướng, bộ lọc nhiễu và bộ khuếch đại âm thanh, kết hợp cùng tai nghe hoặc màn hình hiển thị giúp người vận hành dễ dàng khoanh vùng và xác định chính xác vị trí rò rỉ.

Nhờ đặc tính linh hoạt và dễ sử dụng, công nghệ phát hiện rò rỉ bằng sóng siêu âm đã trở thành phương pháp kiểm tra tiêu chuẩn trong công tác bảo trì hệ thống khí nén hiện đại, đáp ứng tốt nhiều điều kiện và môi trường làm việc khác nhau.

1. Nguyên lý phát hiện rò rỉ khí bằng sóng siêu âm

Khi rò rỉ xảy ra, luồng khí di chuyển từ khu vực có áp suất cao (dòng chảy tầng – laminar flow) sang khu vực áp suất thấp (dòng chảy rối – turbulence), tạo ra âm thanh tần số cao (siêu âm) mà tai người không nghe được.

Máy dò siêu âm sẽ chuyển đổi sóng âm không nghe thấy này thành âm thanh có thể nghe được, đồng thời lọc bỏ tiếng ồn nền, giúp người vận hành dễ dàng phát hiện rò rỉ ngay cả trong môi trường ồn ào bằng tai nghe không dây.

2. So sánh với các phương pháp kiểm tra truyền thống

Các phương pháp truyền thống thử rò rỉ khí có thể bao gồm:

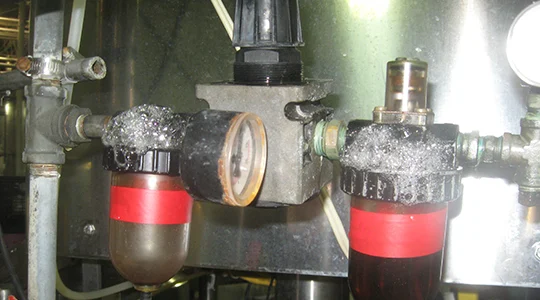

- Dùng bọt xà phòng để xem nơi có bọt khí thoát ra

- Kiểm tra bằng áp lực thấp hoặc đo lượng khí tiêu hao

- Kiểm tra bằng camera hồng ngoại (phụ thuộc vào nhiệt độ)

- Phương pháp hóa học, thử màu, hút chân không…

So với các phương pháp này, việc sử dụng sóng siêu âm có các ưu điểm: nhanh, linh hoạt, ít ảnh hưởng đến vận hành, có thể làm trong khi hệ thống đang chạy. Nhưng nó cũng có nhược điểm: không cung cấp trực tiếp kích thước rò rỉ (cần hiệu chuẩn), và có thể bị nhiễu nếu nhiều nguồn âm cao tần trong môi trường.

Lợi Ích Khi Ứng Dụng Sóng Siêu Âm Trong Kiểm Tra Khí Nén

Dưới đây là các lợi ích thực tế khi sử dụng công nghệ siêu âm để phát hiện rò rỉ khí nén:

1. Phát hiện nhanh chóng và chính xác

Phát hiện rò rỉ bằng sóng siêu âm giúp xác định vị trí rò rỉ nhanh chóng và chính xác, ngay cả trong môi trường nhiều tiếng ồn.

Các cảm biến tiên tiến có thể nhận diện âm thanh siêu âm phát ra từ các vết rò rỉ và chuyển đổi chúng thành tần số có thể nghe được, cho phép người vận hành xác định chính xác vị trí rò rỉ một cách dễ dàng.

2. Giảm thiểu thời gian dừng máy và hư hại thiết bị

Bằng cách thực hiện kiểm tra rò rỉ bằng siêu âm định kỳ, bạn có thể phát hiện sớm các rò rỉ tiềm ẩn, giúp ngăn chặn tình trạng dừng máy ngoài kế hoạch và giảm thiểu thiệt hại cho hệ thống.

Việc chủ động phát hiện rò rỉ sớm giúp bạn thực hiện sửa chữa kịp thời và đảm bảo độ tin cậy lâu dài của thiết bị.

3. Kiểm tra không phá hủy

Phát hiện rò rỉ bằng sóng siêu âm là phương pháp kiểm tra không phá hủy, nghĩa là quá trình kiểm tra có thể thực hiện mà không cần ngắt hoạt động sản xuất hoặc tháo rời thiết bị.

Điều này giúp tiết kiệm thời gian và chi phí, tránh các gián đoạn trong dây chuyền.

Ngoài ra, phương pháp này có thể được thực hiện thường xuyên để đánh giá tổng thể tình trạng hệ thống, giúp duy trì bảo trì dự phòng hiệu quả.

4. Tiết kiệm năng lượng và chi phí vận hành

Phát hiện rò rỉ bằng sóng siêu âm giúp xác định cả những điểm rò rỉ rất nhỏ. Việc xử lý kịp thời các rò rỉ này giúp giảm thất thoát khí nén, đồng nghĩa với việc giảm tiêu hao năng lượng và chi phí vận hành.

Theo nhiều nghiên cứu công nghiệp, các nhà máy không có chương trình kiểm soát rò rỉ có thể mất từ 30 % đến 50 % lượng khí nén do rò rỉ – ảnh hưởng trực tiếp đến hiệu suất năng lượng và ngân sách bảo trì.

5. Nâng cao hiệu suất và độ tin cậy hệ thống

Khi các điểm rò rỉ được phát hiện và khắc phục, áp suất trong hệ thống khí nén trở nên ổn định hơn, giúp các thiết bị sử dụng khí hoạt động hiệu quả và đồng đều.

Điều này không chỉ nâng cao năng suất vận hành, mà còn giúp kéo dài tuổi thọ của máy nén và thiết bị phụ trợ, vì hệ thống không còn phải chịu các biến động áp suất đột ngột gây mòn hoặc quá tải.

6. Giảm thời gian dừng máy và chi phí bảo trì

Việc phát hiện rò rỉ sớm bằng sóng siêu âm cho phép doanh nghiệp lập kế hoạch sửa chữa chủ động vào thời điểm phù hợp, tránh các sự cố bất ngờ làm gián đoạn sản xuất.

Nhờ đó, thời gian dừng máy được giảm thiểu, đồng thời hạn chế các hư hỏng lan truyền hoặc phải thay thế linh kiện tốn kém.

7. An toàn và môi trường làm việc tốt hơn

Rò rỉ khí nén không chỉ gây lãng phí năng lượng mà còn tạo ra tiếng ồn tần số cao và áp suất không kiểm soát, có thể tiềm ẩn nguy cơ mất an toàn cho người vận hành.

Công nghệ siêu âm giúp giảm tiếng ồn, ổn định áp lực và tạo nên môi trường làm việc an toàn, thoải mái hơn cho nhân viên trong khu vực sản xuất.

Cách sử dụng công nghệ siêu âm đúng cách

Kiểm tra siêu âm là một công cụ mạnh mẽ và linh hoạt để phát hiện, xác định vị trí rò rỉ trong hệ thống khí nén.

Để sử dụng hiệu quả, cần thực hiện đúng các bước sau:

- Lựa chọn thiết bị phù hợp: đảm bảo thiết bị đáp ứng dải tần số, độ nhạy và độ phân giải cần thiết cho ứng dụng của bạn.

- Chuẩn bị hệ thống: vận hành hệ thống ở áp suất và lưu lượng bình thường hoặc tối ưu, đồng thời đánh dấu, ghi nhãn các bộ phận và khu vực kiểm tra để dễ tham chiếu.

- Thực hiện kiểm tra: di chuyển đầu dò hoặc bộ phát siêu âm dọc theo bề mặt ống dẫn, khớp nối, van, mối nối,… và lắng nghe sự thay đổi về cường độ hoặc cao độ âm thanh, dấu hiệu cho thấy có thể có rò rỉ.

- Báo cáo và khắc phục: ghi lại, báo cáo và sửa chữa các điểm rò rỉ được phát hiện.

Tuân thủ quy trình trên sẽ giúp nâng cao hiệu suất, độ an toàn và tính bền vững của hệ thống khí nén, đồng thời tiết kiệm năng lượng, thời gian và chi phí vận hành.

Máy phát hiện rò rỉ UltraCam LD 500/510

Trong bảo trì hệ thống khí nén, phát hiện rò rỉ chính xác giúp giảm thất thoát năng lượng và chi phí vận hành. UltraCam LD 500 / LD 510 từ CS Instruments là giải pháp tiên tiến kết hợp công nghệ camera siêu âm với khả năng hiển thị trực tiếp vị trí rò rỉ trên màn hình. Thiết bị này mang đến trải nghiệm kiểm tra toàn diện, giúp doanh nghiệp tiết kiệm thời gian, chi phí và nâng cao hiệu quả bảo trì hệ thống khí nén.

Đặc điểm nổi bật của UltraCam LD 500 / LD 510

- Sử dụng 30 micro MEMS để tạo bản đồ siêu âm và trực quan hóa vị trí rò rỉ.

- Có thể chuyển tín hiệu siêu âm thành âm thanh nghe được, kể cả trong môi trường ồn.

- Hiển thị vị trí rò rỉ trực tiếp trên màn hình tích hợp, hỗ trợ việc định vị nhanh chóng mà không cần dừng hệ thống.

- Có tính năng ước tính lưu lượng rò rỉ (l/min hoặc CFM) và chi phí hàng năm.

- Thời gian hoạt động liên tục trên 6 giờ, trọng lượng nhẹ (khoảng 600 g) — hỗ trợ làm việc cả ngày.

- Trang bị 5 đèn LED và cảm biến ánh sáng môi trường để chiếu sáng vùng tối khi đo.

Với những đặc điểm vượt trội kể trên, UltraCam LD 500 / LD 510 là lựa chọn thích hợp để bổ sung cho hệ thống thiết bị kiểm tra rò rỉ khí nén bằng sóng siêu âm. Sản phẩm này giúp nâng cao độ chính xác, nhanh chóng xác định vị trí rò và đưa ra ước tính mức thất thoát khí — từ đó hỗ trợ hiệu quả cho công tác bảo trì hệ thống.

Việt Nam FIL – Đối tác tin cậy cho giải pháp khí nén toàn diện

Việt Nam FIL tự hào là nhà phân phối chính hãng CS Instruments (Đức) tại Việt Nam, cung cấp các thiết bị cho hệ thống khí nén, các thiết bị đo lường chuyên dụng. Đáp ứng đầy đủ nhu cầu vận hành, kiểm soát và tối ưu hệ thống khí nén công nghiệp.

Với kinh nghiệm lâu năm và đội ngũ kỹ sư chuyên môn cao, Việt Nam FIL không chỉ cung cấp thiết bị mà còn đồng hành cùng khách hàng trong khảo sát, triển khai và phân tích rò rỉ, giúp doanh nghiệp tăng hiệu suất, tiết kiệm năng lượng và vận hành hệ thống ổn định, bền vững.

📞 09 7117 5789 | 📩 hung.ly@fil.com.vn – Liên hệ ngay để được tư vấn giải pháp khí nén phù hợp và tối ưu nhất cho doanh nghiệp của bạn!